Sempre più spesso oggi vengono utilizzati i metalli negli elementi di arredo per dare un tocco sofisticato al design. A volte è sufficiente inserire un dettaglio per dare luminosità e arricchire le forme, creando un’immagine sofisticata.

Il metallo è da sempre utilizzato in architettura per gli elementi di arredo anche a scala urbana. Pensiamo al ferro battuto di cui si è fatto grande uso in tempi passati, oggi sostituito da metalli con migliori performance come acciaio e alluminio. Parlando di arredamento già nel medioevo si utilizzavano elementi metallici negli arredi, basti pensare ai cassoni dove le serrature diventano parti decorative, in alcuni casi venendo finemente decorate, e le teste dei chiodi in ferro diventano anche elemento decorativo oltre che necessario per l’assemblaggio.

Oggi il metallo è utilizzato anche per la sua elevata durata nel tempo e la facilità di pulizia oltre che per le sue caratteristiche estetiche.

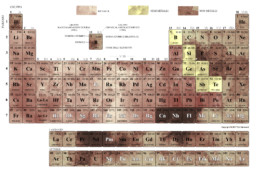

Tavola periodica degli elementi con suddivisione elementi fra metalli, non metalli e semi-metalli

Proprietà dei metalli

Si dividono in tre categorie:

- fisico-naturali: dipendono dalla costituzione chimico-fisica del materiale;

- meccaniche: capacità di resistere alle sollecitazioni meccaniche;

- tecnologiche: attitudine dei materiali ad essere lavorati.

Proprietà fisico-naturali

Massa volumica, dilatazione termica, fusione, conduttività elettrica, conduttività termica, resistenza alla corrosione

Proprietà meccaniche

Durezza, resistenza alla fatica, tenacità o resilienza, resistenza alla trazione, resistenza alla compressione, resistenza alla flessione, resistenza alla torsione, resistenza al taglio

Proprietà tecnologiche

Fusibilità, malleabilità, duttilità, saldabilità, temprabilità

I metalli usati nell’arredamento

Nel mondo dell’arredamento i metalli sono utilizzati sia per costruire l’intero arredo sia per dare un tocco di luce e sofisticatezza.

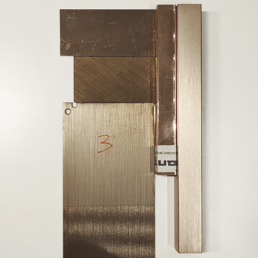

I principali metalli utilizzati oggi sono: acciaio, bronzo, alluminio, ottone e rame.

Acciaio

È una lega di ferro e carbonio; l’acciaio dolce è anche chiamato ferro.

È opportuno sottoporre questo metallo a trattamenti antiruggine specifici quali pittura, laccatura, smaltatura, cromatura, verniciatura o nichelatura.

Se si parla di acciaio inossidabile ci si riferisce a una lega di ferro, nichelio e cromo. Questo è più difficile da lavorare, ma a differenza dell’acciaio normale non necessità di particolari protezioni.

Bronzo

È una lega di rame, in tenore superiore al 70% e stagno, utilizzato fin da tempi antichi date le sue caratteristiche di lavorabilità e durezza. Aumentando il tenore dello stagno aumenta la durezza, ma anche la fragilità del materiale e la sonorità. Il bronzo ha un colore rosso tendente al marrone dovuto alla presenza di rame.

Leghe con quantità inferiori al 50% di rame hanno una colorazione bianca, mentre fra il 50% e il 95% la lega ha colorazione gialla.

Alluminio

È un materiale che non si trova puro in natura, ma sempre sotto forma di ossido. Ha caratteristiche di malleabilità, duttilità, conducibilità elettrica e di calore. Può avere diverse finiture. Ha colore grigio argentato.

Ottone

È una lega a base di rame e zinco cui si aggiungono, talora, quantità varie di altri elementi come il manganese, il ferro, l’alluminio, lo stagno, che ne migliorano le proprietà meccaniche e la resistenza agli agenti atmosferici.

Le proprietà principali dell’ottone sono durezza, resistenza alla corrosione e facile lavorabilità. Ha colore giallo.

Rame

È un metallo che si trova in natura come composto solforato e ossigenato e in alcuni casi allo stato nativo. Le sue caratteristiche principali sono: duttilità e malleabilità, conducibilità del calore ed elettrica, facile alterabilità in presenza di umidità. Ha colore rosso e la sua caratteristica è quella di variare il colore a seconda dello stato di ossidazione passando dal bruno al verde. La patina protettiva superficiale, prodotto dell’ossidazione, protegge il materiale dalla corrosione e spesso viene ricreata artificialmente per ottenere determinati effetti estetici.A seconda delle caratteristiche ogni metallo può avere diverse finiture.

Finiture superficiali

Con i processi di finitura superficiale è possibile perfezionare l’aspetto dei manufatti metallici a seconda delle esigenze di progetto. Si tratta essenzialmente di interventi sulla riflettanza del materiale. Con adeguate lavorazioni prevalentemente di tipo meccanico si possono ottenere superfici a riflessione speculare, diffusa o semi diffusa.

Possiamo distinguere due grandi categorie:

- finiture meccaniche: sabbiatura, pallinatura, martellinatura, spazzolatura, satinatura, lucidatura, smerigliatura,

- finitura elettrochimica: elettro lucidatura, bagno galvanico

Satinatura

La satinatura è un tipo di finitura che rende il prodotto su cui è applicata meno delicato. Inoltre questa lavorazione copre gli eventuali difetti superficiali dei materiali e i segni lasciati da altre lavorazioni.

La satinatura si ottiene con abrasivi tridimensionali, quali bear-tex, scotch-brite o surface conditioning.

Sabbiatura

Il processo di sabbiatura è un procedimento grazie al quale è possibile rimuovere incrostazioni particolarmente difficili, quali ruggine o vernice, attraverso un’operazione di abrasione, che consente di ripulire del tutto una superficie senza tuttavia danneggiarla.

Per i metalli esistono diverse tipologie di sabbiatura:

- sabbiatura a metallo bianco: consiste nella completa asportazione di tutti i prodotti della corrosione, di tutte le scaglie di laminazione, di tutte le tracce di vecchie pitture e in generale di tutte le impurità della superficie metallica. Dal processo si ottiene una superficie di color grigio bianco metallico di aspetto uniforme, dotata di una ruvidità tale da consentire un perfetto ancoraggio degli strati di pittura protettiva che verranno successivamente applicati.

- sabbiatura al metallo quasi bianco: consiste nella quasi totale asportazione di tutte le impurità della superficie metallica (calamina, ruggine, sporcizia, vecchia pittura, ecc.) ad esclusione di leggerissime ombreggiature, venature molto leggere oppure scoloramenti leggeri causati da macchie di ruggine, ossidi di calamina oppure leggeri residui aderenti di pitture o rivestimenti protettivi.

- sabbiatura commerciale: si riferisce ad una sabbiatura buona ma non perfetta e, di solito, impone praticamente l’asportazione di tutta la ruggine, della calamina e delle altre materie estranee sulla superficie del metallo. La superficie che si ottiene non deve essere necessariamente uniforme perché eventuali differenze nelle condizioni iniziali della superficie influiscono sul risultato finale. Le superfici comunque presentano una ruvidità molto adatta a conferire una salda adesione degli strati di pittura che verranno successivamente applicati.

- sabbiatura grossolana (o di spazzolatura): consiste nella rimozione delle scaglie libere di ruggine, di laminazione e di pittura, mentre vengono lasciate sulla superficie quelle ben aderenti e tali che la superficie sabbiata possa offrire una buona aderenza e giunzione alla pittura.

Pallinatura

La pallinatura o shot peeling è il procedimento meccanico che consiste nel martellamento della superficie realizzato “a freddo”, tramite un getto di graniglia metallica scagliato, a grande velocità ed elevata intensità, contro la superficie.

Martellinatura

Lavorazione a freddo eseguita su oggetti di rame, ottone, bronzo, oro, ecc., a scopo decorativo, consistente nel battere il pezzo con la martellina, per ottenere risalti superficiali più fini e più variati di quelli ottenuti con la martellatura.

Spazzolatura

La spazzolatura è un procedimento eseguito tramite apposite spazzole o grane abrasive che permettono di togliere qualunque imperfezione al materiale. Eventuali piccoli difetti vengono rimossi e/o camuffati e la superficie assume una omogeneità estetica.

Lucidatura

Procedimento che consiste nel rendere lucida la superficie di un oggetto, in modo tale che il corpo in questione brilli di luce riflessa. Questo processo di lavorazione dei metalli costituisce un’attività di preparazione alle lavorazioni metalliche vere e proprie come cromatura, doratura, argentatura e nel caso dell’acciaio inox può costituire una soluzione finale.

Occorre distinguere fra due tecniche:

- l’abrasione controllata della superficie, per mezzo di abrasivi a grana finissima e uniforme (pasta abrasiva), la quale riduce effettivamente l’entità della scabrezza superficiale (come nel caso delle gemme o del vetro molato);

- l’utilizzo di sostanze cerose (usualmente ad elevato indice di rifrazione) che riempiono le micro asperità e danno l’impressione di una superficie meno scabra (come nel caso delle cere per i pavimenti).

La smerigliatura

La smerigliatura è un’operazione che fa parte del vasto insieme delle lavorazioni meccaniche di finitura superficiale ed è utile alla rifinitura dei materiali. Più precisamente la smerigliatura è una prima fase di lavorazione che permette di sgrossare e togliere dall’articolo di metallo bordi spigolosi, bave o residui di fusione, stampaggio o saldatura. Viene effettuata tramite nastri abrasivi e ruote lamellari attraverso l’ausilio di macchine semi-automatiche o a mano.

La lavorazione prevede inizialmente l’impiego di abrasivi a grane grosse per poi utilizzarne di sempre più fini, fino a raggiungere il livello di rugosità superficiale desiderato.

Elettrolucidatura

Il processo è applicabile ai prodotti di acciaio inossidabile che consiste in una rimozione selettiva del metallo in fase anodica. La lucidatura fa parte dei processi di finitura superficiale che asportano materiale attraverso il passaggio di corrente elettrica. Il processo, agisce in particolare sulla rimozione di asperità e irregolarità presenti sulla superficie del metallo.

Bagno galvanico

La galvanostegia è una tecnica, usata per lo più in ambito industriale, che permette di ricoprire un metallo non prezioso con un sottile strato di un metallo più prezioso o più nobile o passivabile sfruttando la deposizione elettrolitica.

Ad esempio tramite galvanostegia è possibile ricoprire il rame con l’argento oppure l’acciaio con zinco, stagno, nichel o cromo.

Il bagno galvanico avviene all’interno di una vasca che contiene una soluzione acquosa del sale del metallo da depositare sulla superficie trattata. Nella vasca sono inoltre immersi due elettrodi: il catodo è composto dalla superficie da ricoprire, mentre l’anodo può essere costituito dal metallo che dovrà essere depositato. Tra i trattamenti galvanici tecnici figurano la zincatura, la ramatura, l’elettrolucidatura inox, la nichelatura, la cromatura e altri ancora. Tra i trattamenti galvanici decorativi vanno invece annoverate varie tipologie di nichelatura, la cromatura, la doratura, l’argentatura ecc.